Почему одни промышленные проекты успешны, а другие нет

Как промышленный инжиниринг решает задачи технологического роста предприятий и что в них самое сложное

Российская промышленность проходит этап большой технологической перестройки. Получив государственные и частные инвестиции, предприятия реализуют многомиллиардные проекты модернизации и создания новых производств. Наряду с яркими историями успеха есть примеры неудач — амбициозных проектов, поставленных на паузу.

Петербургская инжиниринговая компания «Диполь», являясь партнером крупнейших предприятий и концернов, видит подводные камни текущего этапа технологического роста в России — и накопила опыт их преодоления.

О том, какие задачи решают российские предприятия в проектах технологического обновления и что радикально повышает их шансы на успех, — рассказывает генеральный директор НПФ «Диполь» Андрей Верецкий.

Петербургская инжиниринговая компания «Диполь», являясь партнером крупнейших предприятий и концернов, видит подводные камни текущего этапа технологического роста в России — и накопила опыт их преодоления.

О том, какие задачи решают российские предприятия в проектах технологического обновления и что радикально повышает их шансы на успех, — рассказывает генеральный директор НПФ «Диполь» Андрей Верецкий.

Компания «Диполь» работает в Петербурге с 1992 года, в ее портфолио — более 1000 реализованных проектов по оснащению предприятий, от концепции до обучения персонала работе в новой технологической среде.

Взросление и новые вызовы

— Какой этап развития сейчас проходит российская промышленность? Сократилось ли ее технологическое отставание от лидирующих промышленных компаний мира?

— Российская промышленность повзрослела и продолжает взрослеть. Она, безусловно, стала совсем другой, чем была 20 лет назад, когда многие российские предприятия только начинали знакомиться с тем, какие технологии в принципе существуют в мире. Сегодня наши партнеры и заказчики — крупные серьезные научно-технологические компании, большинство из них не уступает по уровню оснащения и применяемых решений мировым корпорациям. По крайней мере, так можно сказать о производстве радиоэлектроники — отрасли, особенно близко нам знакомой. И промышленность больше не ставит перед собой таких мифических задач, как догнать и перегнать кого-то в технологической области.

— Почему задачи технологического «преследования» мифические? И какие задачи тогда актуальны?

— Мифические задачи — перепрыгнуть технологические разрывы, которые в некоторых сегментах радиоэлектроники представляют собой настоящую пропасть. Преодоление пропасти требует чаще даже не миллиардных, а триллионных инвестиций и является бессмысленным с практической точки зрения. Весь мир пользуется значительной долей «чужих» технологий и компонентов для производства своей (в том числе уникальной) продукции.

Актуальные задачи российской промышленности — это частью локализация производства, частью существенное увеличение объема выпуска продукции, укрупнение серий.

Многие предприятия в стране занимались промышленным НИОКР, выпуском прототипов высокотехнологичных изделий, мелких серий. Перед теми, у кого это хорошо получилось и где есть потенциал развития, теперь стоит задача кратного увеличения выпуска. Такие задачи поставлены в разных отраслях: аэрокосмической, оборонной и др.

Огромную потребность в новой продукции формирует, например, рынок ЦОДов: в частности, нужно производить внутри страны фотонные интегральные схемы, которые раньше массово закупались на Западе. Значительно вырос спрос на произведенную в России автомобильную электронику в связи с локализацией автопрома. И понятно, что радикально повысились требования к количеству и качеству высокотехнологичного вооружения.

Это достаточно амбициозные и сложные цели для того, чтобы не отвлекаться на технологическую гонку ради гонки как таковой.

Актуальные задачи российской промышленности — это частью локализация производства, частью существенное увеличение объема выпуска продукции, укрупнение серий.

Многие предприятия в стране занимались промышленным НИОКР, выпуском прототипов высокотехнологичных изделий, мелких серий. Перед теми, у кого это хорошо получилось и где есть потенциал развития, теперь стоит задача кратного увеличения выпуска. Такие задачи поставлены в разных отраслях: аэрокосмической, оборонной и др.

Огромную потребность в новой продукции формирует, например, рынок ЦОДов: в частности, нужно производить внутри страны фотонные интегральные схемы, которые раньше массово закупались на Западе. Значительно вырос спрос на произведенную в России автомобильную электронику в связи с локализацией автопрома. И понятно, что радикально повысились требования к количеству и качеству высокотехнологичного вооружения.

Это достаточно амбициозные и сложные цели для того, чтобы не отвлекаться на технологическую гонку ради гонки как таковой.

«Мифические задачи — перепрыгнуть технологические разрывы, которые в некоторых сегментах радиоэлектроники представляют собой настоящую пропасть. Преодоление пропасти требует чаще даже не миллиардных, а триллионных инвестиций и является бессмысленным с практической точки зрения»

Андрей Верецкий

генеральный директор НПФ «Диполь»

— Укрупнение серий производства требует смены технологий? Что сложного в этой задаче?

— Оно требует смены технологического уклада. Как правило, технология в основе остается прежней, но и оборудование и организация производственного процесса совершенно другие. Проекты, требующие такого перехода, даются российской промышленности нелегко — некоторая часть амбициозных и важных инициатив по модернизации или строительству новых производств стоит на паузе. Важно, что истории успеха тоже есть, и мы являемся свидетелями того, как мощные высокотехнологичные производства строятся за год-полтора.

Когда нужно увеличить производство в 10 раз

— Как именно выглядит смена технологического уклада, которая требуется промышленным предприятиям?

— Когда предприятию нужно увеличить выпуск в 10 раз, можно решать задачу «в лоб»: к одному станку прибавить еще девять. Но это неправильно — неэффективно и часто не позволяет достичь нужного результата. На самом деле для мелкосерийного производства существует один класс оборудования, для крупносерийного — совсем другой. Правильное решение — переход на оборудование нового класса.

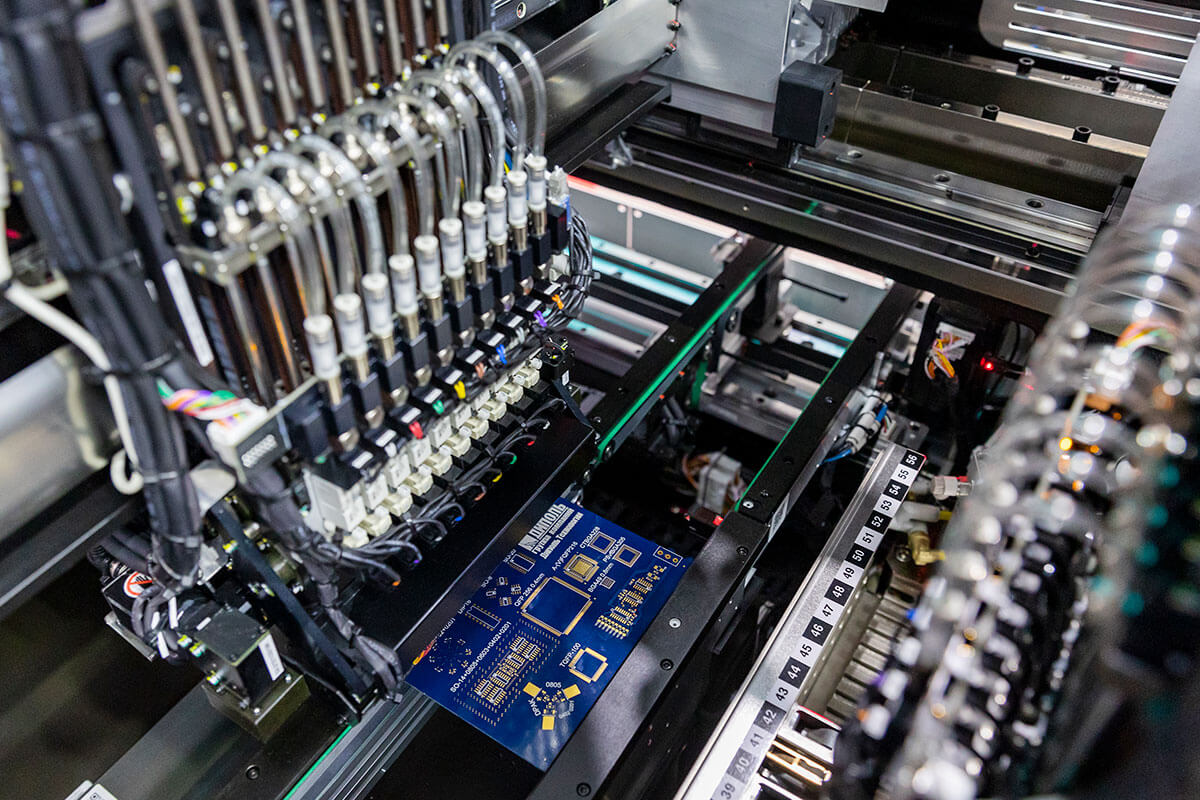

Например, на российском мелкосерийном производстве радиоэлектроники машина — установщик компонентов обеспечивает производительность в сотни и тысячи изделий в месяц. Чтобы кратно повысить масштаб выпуска, необходимо применение в линии гораздо более производительного оборудования (чип-шутеров), которое устанавливает компоненты с высочайшей скоростью, параллельно проверяя их характеристики. Это давно известное в мире, с большой историей применения, оборудование, но тянет оно за собой абсолютно новую организацию промышленного производства.

Например, на российском мелкосерийном производстве радиоэлектроники машина — установщик компонентов обеспечивает производительность в сотни и тысячи изделий в месяц. Чтобы кратно повысить масштаб выпуска, необходимо применение в линии гораздо более производительного оборудования (чип-шутеров), которое устанавливает компоненты с высочайшей скоростью, параллельно проверяя их характеристики. Это давно известное в мире, с большой историей применения, оборудование, но тянет оно за собой абсолютно новую организацию промышленного производства.

— Установка такого оборудования может стать барьером, о который споткнется проект модернизации?

— Надо учитывать, что предприятия с оборудованием нового класса практически никогда не сталкивались. Главный технолог получает задачу, которая упрощенно звучит так: сегодня мы выпускаем 10 изделий — завтра надо будет выпускать миллион. Он проводит беглый анализ рынка и выясняет, что задача решается путем дооснащения существующего производства с помощью высокоскоростных установщиков, которые выпускают разные производители — в Японии, США, Китае. Можно выбрать наиболее подходящие по характеристикам и купить их. Как правило, приобретается еще целый ряд позиций для ускорения смежных технологических операций и поддержания нового темпа выпуска изделий.

Скорее всего, в процессе выяснится, что нужно еще перестроить заводскую логистику — высокоскоростным линиям требуется бесперебойная подача компонентов и материалов, ведь любая остановка влечет за собой брак и убытки. Это, в свою очередь, может потребовать серии изменений: разработки новых маршрутных карт, изменения движения ТМЦ и полуфабрикатов, пересмотра цеховой логистики, перестройки системы хранения и автоматизации выдачи компонентов на линию, увеличения штата в цехах ручной сборки и тестирования и т.д. Сегодня все это сложно представить без специализированных MES-систем, помогающих руководителям предприятия увидеть узкие места и своевременно отреагировать в ходе модернизации производства. Таким образом, вместе с задачей кратного повышения производительности предприятия «в подарок» получают необходимость адаптации множества процессов, начиная от технологических маршрутных карт, учитывающих новый уклад и повышенные мощности производства, заканчивая системой и структурой управления.

Сам по себе проект модернизации не кажется таким уж сложным, однако степень этой модернизации (от 10 изделий к 1000 или к 1 000 000) во многом определяет судьбу проекта, который может заглохнуть на любом из этапов по различным причинам, поэтому, да, это барьер, и не все его преодолевают.

Скорее всего, в процессе выяснится, что нужно еще перестроить заводскую логистику — высокоскоростным линиям требуется бесперебойная подача компонентов и материалов, ведь любая остановка влечет за собой брак и убытки. Это, в свою очередь, может потребовать серии изменений: разработки новых маршрутных карт, изменения движения ТМЦ и полуфабрикатов, пересмотра цеховой логистики, перестройки системы хранения и автоматизации выдачи компонентов на линию, увеличения штата в цехах ручной сборки и тестирования и т.д. Сегодня все это сложно представить без специализированных MES-систем, помогающих руководителям предприятия увидеть узкие места и своевременно отреагировать в ходе модернизации производства. Таким образом, вместе с задачей кратного повышения производительности предприятия «в подарок» получают необходимость адаптации множества процессов, начиная от технологических маршрутных карт, учитывающих новый уклад и повышенные мощности производства, заканчивая системой и структурой управления.

Сам по себе проект модернизации не кажется таким уж сложным, однако степень этой модернизации (от 10 изделий к 1000 или к 1 000 000) во многом определяет судьбу проекта, который может заглохнуть на любом из этапов по различным причинам, поэтому, да, это барьер, и не все его преодолевают.

— Этот барьер не единственный?

— И не самый высокий. Самые сложные и порой непреодолимые препятствия создает система регулирования, сильно отставшая от реальности промышленных технологий. Если проект модернизации или строительства новых мощностей осуществляет государственная компания либо частная в рамках госзаказа, она связана как 44-ФЗ и 223-ФЗ, регулирующими контрактную деятельность, так и антимонопольными нормами. Проектирование предприятия, строительство и поставки оборудования, которые должны быть единым процессом, разорваны друг с другом; каждый из этих этапов так жестко регулируется с точки зрения расценок, что добросовестные подрядчики просто отказываются участвовать. Наборы в тысячи единиц оборудования, призванного работать вместе, как оркестр, и выдавать сквозной результат, разделяются на десятки конкурсов. Какой поставщик даст цену ниже, тот и поставит. Поэтому на этапе импортозамещения появилось меньше новых, реально работающих промышленных производств, чем нужно и чем ожидалось.

— Какие большие проекты, в которых вы участвовали, закончились успехом, а какие — нет и почему?

— Все проекты переоснащения и строительства новых предприятий, в том числе и весьма масштабные, в которых мы выступали технологическим партнером, завершились успешно.

«Диполь» развивает несколько направлений собственного производства

Преодоление слабого звена

— Каким образом были преодолены названные объективные препятствия? В чем рецепт?

— Имея опыт работы с такими проектами, мы держим в штате несколько команд юристов и экономистов, сопровождающих предприятия на сложных регуляторных этапах. Но главное — мы проектируем всю технологическую цепочку, а не просто поставку оборудования и его монтаж в цеху. Вернемся к примеру с закупкой высокоскоростных установщиков: если бы такое предприятие обратилось к нам, ему бы не пришлось на ходу перестраивать операции под приобретенное оборудование. Мы бы сразу вместе проектировали по-новому организованное производство — с более эффективными процессами, а не только с высокопроизводительными машинами.

Слабое звено проектов модернизации — не доступ к технологиям, а организация производства, работающего по новым технологиям. Это как раз та комплексная компетенция, которой обладают инжиниринговые компании.

Слабое звено проектов модернизации — не доступ к технологиям, а организация производства, работающего по новым технологиям. Это как раз та комплексная компетенция, которой обладают инжиниринговые компании.

— Но ей также могут обладать инженеры и технологи на крупном промышленном предприятии?

— Компетенции технолога на заводе и в инжиниринговой компании принципиально разные. Технолог хорошо знает свое оборудование и производственный процесс, может его эволюционно совершенствовать. Но он объективно не может погрузиться во все многообразие технологий, существующих в мире, и в особенности производственных цепочек, которые только предстоит построить.

От поставок и производства — к инжинирингу

— Какие задачи решали российские предприятия, и вы вместе с ними, на предыдущих этапах? На какой опыт внедрения технологий можно сейчас опереться?

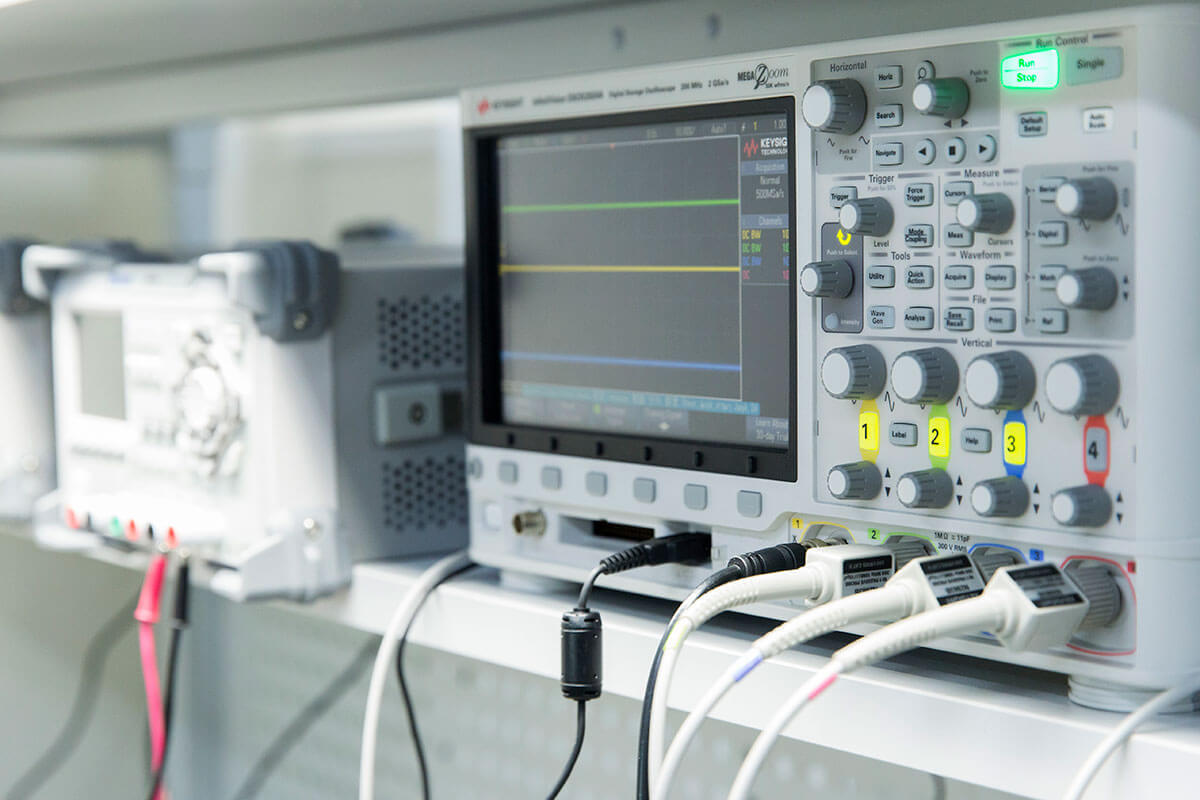

— Эти задачи стали достаточно сложными уже в 2000-х годах, когда у российских предприятий радиоэлектроники появилась потребность в линиях поверхностного монтажа, и мы начали их поставлять и устанавливать. Проекты развития производства, где такие линии востребованы, как правило, масштабные и непростые в организации. В 2004 году мы «зашли» в микроэлектронику — стали сопровождать компании в производстве компонентов, микросхем и так далее. Позже в «Диполь» появилось производство электронных изделий и модулей собственной разработки — лабораторных источников питания, контрольно-измерительных приборов, технологического оборудования. То есть мы опираемся и на достаточно долгий путь технологического развития наших заказчиков, и на собственные компетенции в производстве.

Но опора на опыт не единственный путь расширения компетенций. Мы мониторим мировой рынок в поисках решений, которые пока не опробовали и даже не запросили российские компании. Считаем важным предлагать заказчикам решения на вырост, под перспективные задачи. В этом смысле «Диполь» занимается научно-просветительской работой и служит центром трансфера технологий в российскую радиоэлектронику. Да и в целом для инжиниринга такой трансфер — одна из важнейших задач.

Но опора на опыт не единственный путь расширения компетенций. Мы мониторим мировой рынок в поисках решений, которые пока не опробовали и даже не запросили российские компании. Считаем важным предлагать заказчикам решения на вырост, под перспективные задачи. В этом смысле «Диполь» занимается научно-просветительской работой и служит центром трансфера технологий в российскую радиоэлектронику. Да и в целом для инжиниринга такой трансфер — одна из важнейших задач.

«Считаем важным предлагать заказчикам решения на вырост, под перспективные задачи. В этом смысле „Диполь“ занимается научно-просветительской работой и служит центром трансфера технологий в российскую радиоэлектронику»

Андрей Верецкий

генеральный директор НПФ «Диполь»

— Инжиниринг — это новая функция в российской промышленности и новый тип компаний?

— Есть компании, которые позиционировали себя как инжиниринговые еще 20 лет назад. Но крупных промышленных проектов, где эта функция действительно необходима, было сравнительно немного. Мы переходили от роли поставщика и производителя оборудования к роли компании-интегратора по мере взросления промышленности — повышения сложности решений, которые требуются предприятиям, и комплексности проектов развития.

В серьезных проектах компания не хочет получить оборудование россыпью — набор коробок, с которым надо самостоятельно что-то делать. Заказчику важен не сам станок, а продукция, которую можно на нем выпустить с определенной производительностью и уровнем затрат. Значит, важно, чтобы станок не выходил из строя, чтобы он работал в единой информационной системе предприятия и чтобы «дружил» с соседними станками, а для этого необходимо обеспечивать высокий уровень интеграции. Все эти задачи требуют от нас постоянного расширения компетенций.

Притом что сама функция неновая, инжиниринг играет новую роль — он стал необходимым механизмом достижения целей промышленных компаний в технологической области. Уберите эту функцию — и, скорее всего, останется растянутый на долгие годы проект.

В серьезных проектах компания не хочет получить оборудование россыпью — набор коробок, с которым надо самостоятельно что-то делать. Заказчику важен не сам станок, а продукция, которую можно на нем выпустить с определенной производительностью и уровнем затрат. Значит, важно, чтобы станок не выходил из строя, чтобы он работал в единой информационной системе предприятия и чтобы «дружил» с соседними станками, а для этого необходимо обеспечивать высокий уровень интеграции. Все эти задачи требуют от нас постоянного расширения компетенций.

Притом что сама функция неновая, инжиниринг играет новую роль — он стал необходимым механизмом достижения целей промышленных компаний в технологической области. Уберите эту функцию — и, скорее всего, останется растянутый на долгие годы проект.

Аудит, проект, сопровождение и снова проект

— Из чего складывается функция инжиниринга? Какие этапы проходит компания-интегратор вместе с предприятием?

— В идеале инжиниринговое сопровождение крупного проекта начинается с технико-технологического аудита состояния предприятия. Он позволяет определить уровень технологической зрелости, ее соответствие поставленным задачам — например, увеличению выпуска, а также задачам на перспективу. Аудит выявляет узкие места и позволяет прийти к заключению: решается ли вопрос увеличением суммарной производительности мощностей или необходимо техническое перевооружение и комплексная автоматизация процессов.

Следующий этап — предпроектная деятельность совместно с заказчиком или с проектной организацией. После поставки оборудования следует длительный процесс его установки, интеграции, отладки — до полной производственной готовности. Дальше специалисты «Диполя» продолжают сопровождать заказчика на уровне сервиса и техподдержки. Позже у предприятия возникает следующая задача, мы консультируемся и снова выходим на предпроектную стадию.

С некоторыми заказчиками мы сотрудничаем более 20 лет. Это предприятия, которые активно развиваются, у них меняются технологические уровни, усложняются изделия. Поэтому история наших отношений циклична, каждый раз возобновляется.

Следующий этап — предпроектная деятельность совместно с заказчиком или с проектной организацией. После поставки оборудования следует длительный процесс его установки, интеграции, отладки — до полной производственной готовности. Дальше специалисты «Диполя» продолжают сопровождать заказчика на уровне сервиса и техподдержки. Позже у предприятия возникает следующая задача, мы консультируемся и снова выходим на предпроектную стадию.

С некоторыми заказчиками мы сотрудничаем более 20 лет. Это предприятия, которые активно развиваются, у них меняются технологические уровни, усложняются изделия. Поэтому история наших отношений циклична, каждый раз возобновляется.

Главные промышленные инновации

— Как технологическая экспертиза и трансфер технологий, которые вы осуществляете, помогают российской промышленности проводить импортозамещение?

— Наша экспертиза прежде всего позволяет определять, в каких случаях заниматься импортозамещением действительно стоит, а в каких — нет. Порог входа в разработку и выпуск новой продукции очень высокий. Его стоимость, конечно, сильно зависит от сложности технологии производства и необходимого оборудования; наличия или отсутствия в компании конструкторов с нужными компетенциями, возможности получить государственные субсидии и так далее. Но это в любом случае дорого, и если рыночная потребность в продукции измеряется десятками или даже сотнями изделий в год — такое импортозамещение заведомо убыточно. Бывает, что оно продиктовано требованиями государства, но это особый случай. Собственно, оценку затрат и целесообразности, с учетом технологических особенностей, мы и помогаем сделать нашим партнерам. При наличии целесообразности запускается весь цикл инжинирингового сопровождения и создается новое производство, работающее на замещение импортной продукции.

«Порог входа в разработку и выпуск новой продукции очень высокий. Его стоимость сильно зависит от сложности технологии производства и необходимого оборудования; наличия или отсутствия в компании конструкторов с нужными компетенциями, возможности получить государственные субсидии и так далее. Но это в любом случае дорого»

Андрей Верецкий

генеральный директор НПФ «Диполь»

— Насколько возможны технологические инновации в российской радиоэлектронике? Какие направления вы считаете наиболее прорывными?

— На мой взгляд, это фотоника — все, что связано с технологическими решениями в фотонной инженерии. Мы участвовали в проектах создания новых предприятий, где эти технологии будут применяться. Когда предприятия заработают, можно будет сказать, что российская промышленность сделала большой технологический шаг вперед.

Вообще, это целая ветвь развития в разработке и производстве радиоэлектроники, где у России нет никакого отставания, потому что она новая для всего мира. Правильно вкладывать усилия туда, где можно получить и наращивать преимущество, а не сокращать бесконечно длинный разрыв.

Вообще, это целая ветвь развития в разработке и производстве радиоэлектроники, где у России нет никакого отставания, потому что она новая для всего мира. Правильно вкладывать усилия туда, где можно получить и наращивать преимущество, а не сокращать бесконечно длинный разрыв.

— В проектах модернизации компании ставят разные задачи — рост эффективности использования оборудования, улучшение эксплуатационных характеристик, оптимизация производственных процессов. Какие из них для вас приоритетны?

— У нас два приоритетных направления. Во-первых, под задачу заказчика мы подбираем новейшие технологии, которые его интересуют, показываем диапазон возможностей и принципиальные подходы к такого рода производствам. То есть технологические изыскания — всегда в фокусе нашего внимания.

И во-вторых, в приоритете — оптимизация производственного процесса. Это, наверное, самая серьезная задача для российской промышленности сегодня — выйти на новый уровень производственных отношений и процессов. Зачастую оборудование стоит современное и есть инвестиционный ресурс, но отношения между разными звеньями производственной цепи устаревшие, неэффективные, и это большой тормоз для развития.

Для нас, как ни парадоксально, оптимизация производства на промышленном предприятии — самая интересная задача.

И во-вторых, в приоритете — оптимизация производственного процесса. Это, наверное, самая серьезная задача для российской промышленности сегодня — выйти на новый уровень производственных отношений и процессов. Зачастую оборудование стоит современное и есть инвестиционный ресурс, но отношения между разными звеньями производственной цепи устаревшие, неэффективные, и это большой тормоз для развития.

Для нас, как ни парадоксально, оптимизация производства на промышленном предприятии — самая интересная задача.

— Почему это парадоксально?

— Такая задача не всегда требует значительных вложений в «железо», которые для компании-интегратора являются существенной статьей дохода, а решается через определение правильных подходов. Но в силу того, что эта задача остроактуальна для промышленности, нам важно наращивать компетенции в этом направлении.

«Cамая серьезная задача для российской промышленности сегодня — выйти на новый уровень производственных отношений и процессов. Зачастую оборудование стоит современное и есть инвестиционный ресурс, но отношения между разными звеньями производственной цепи устаревшие, неэффективные, и это большой тормоз для развития»

Андрей Верецкий

генеральный директор НПФ «Диполь»

— Сохраняется ли международное партнерство в технологической области и важно ли оно для текущих промышленных проектов?

— Ключевая задача, возникшая несколько лет назад и сохраняющая свою актуальность, — выстраивание долгосрочного технологического партнерства с китайскими разработчиками и производителями оборудования. Важно понимать, как эти производители и разработчики будут дальше развиваться, что мы можем в этом партнерстве закладывать на будущее и, безусловно, насколько гарантирован высокий уровень сервиса, доступа к запчастям и так далее. Мы проводим много времени на китайских предприятиях, потому что никогда не предлагаем своим заказчикам кота в мешке.

У нас также есть первые опыты организации совместных производств с китайскими партнерами в России — например, 3D-принтеров. Это коммерческие проекты — если они будут успешны, мы будем их масштабировать.

У нас также есть первые опыты организации совместных производств с китайскими партнерами в России — например, 3D-принтеров. Это коммерческие проекты — если они будут успешны, мы будем их масштабировать.

— Китай — важный источник трансфера передовых технологий в российскую промышленность?

— Безусловно. Китай продвигается вперед в технологической области семимильными шагами. И также он важен как источник образцов организации производства. Там масштабные проекты новых сложных предприятий реализуются за год-полтора. Этот опыт напрямую применить сложно, потому что он связан в том числе с госрегулированием, но мы его изучаем и рассказываем о нем в порядке просветительской работы.

Мы убеждены, что организационные инновации — это главное, что сейчас нужно российской промышленности для технологического роста. На данном этапе они важнее инноваций технологических.

Мы убеждены, что организационные инновации — это главное, что сейчас нужно российской промышленности для технологического роста. На данном этапе они важнее инноваций технологических.

Реклама. АО "НПФ"Диполь" ERID: 2SDnjbtL55h

Читать материалы по теме:

→

→